“Lavorare a stretto contatto con Filippo Ganna e la sua squadra, la INEOS Grenadiers, per sviluppare questo prodotto rivoluzionario fa parte del DNA della nostra azienda. E il risultato di questo intenso lavoro di ricerca, lo spirito d’innovazione che ha generato e la tecnologia che ha prodotto si è poi diffusa in ogni prodotto di Pinarello”. A dirlo è Federico Sbrissa, Chief Marketing Officer di Pinarello.

Qualunque ciclista vorrebbe sempre pedalare sulla migliore bicicletta possibile, specialmente quando si tratta di performance aerodinamica e trasmissione di potenza. Ma per questo progetto, le esigenze sono molto più alte del solito. Bolide F HR 3D doveva necessariamente calzare a pennello ed è stata progettata sull’anatomia di Filippo Ganna per massimizzare sia il comfort sia la complessiva performance aerodinamica.

L’importanza del comfort in sella

La comodità è spesso sottovalutata, ma è essenziale perché permette all’atleta di andare più veloce per più tempo. Molto spesso sottovalutata è anche l’importanza della rigidezza per biciclette da pista: ogni minima flessione dovuta alla potenza della pedalata provoca attriti che fanno perdere all’atleta centimetri ogni volta che spinge sui pedali. Tenendo tutto ciò bene in mente, questo progetto aveva bisogno di mettere insieme forza, rigidità e vantaggi aerodinamici con un metodo di produzione che potesse permettere un controllo totale delle geometrie e il pieno utilizzo di tutto ciò che gli ingegneri di Pinarello hanno appreso in mesi di ricerca.

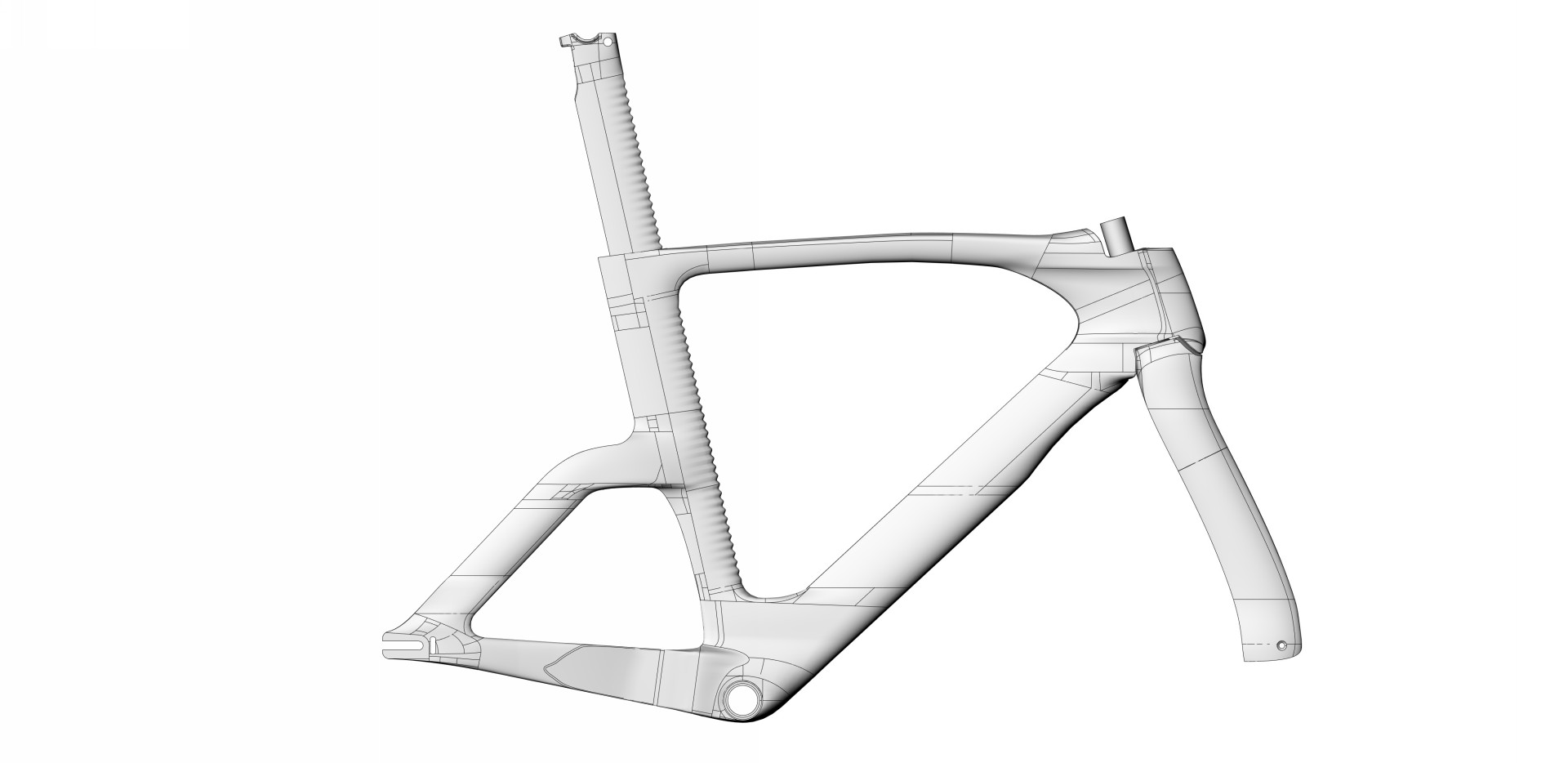

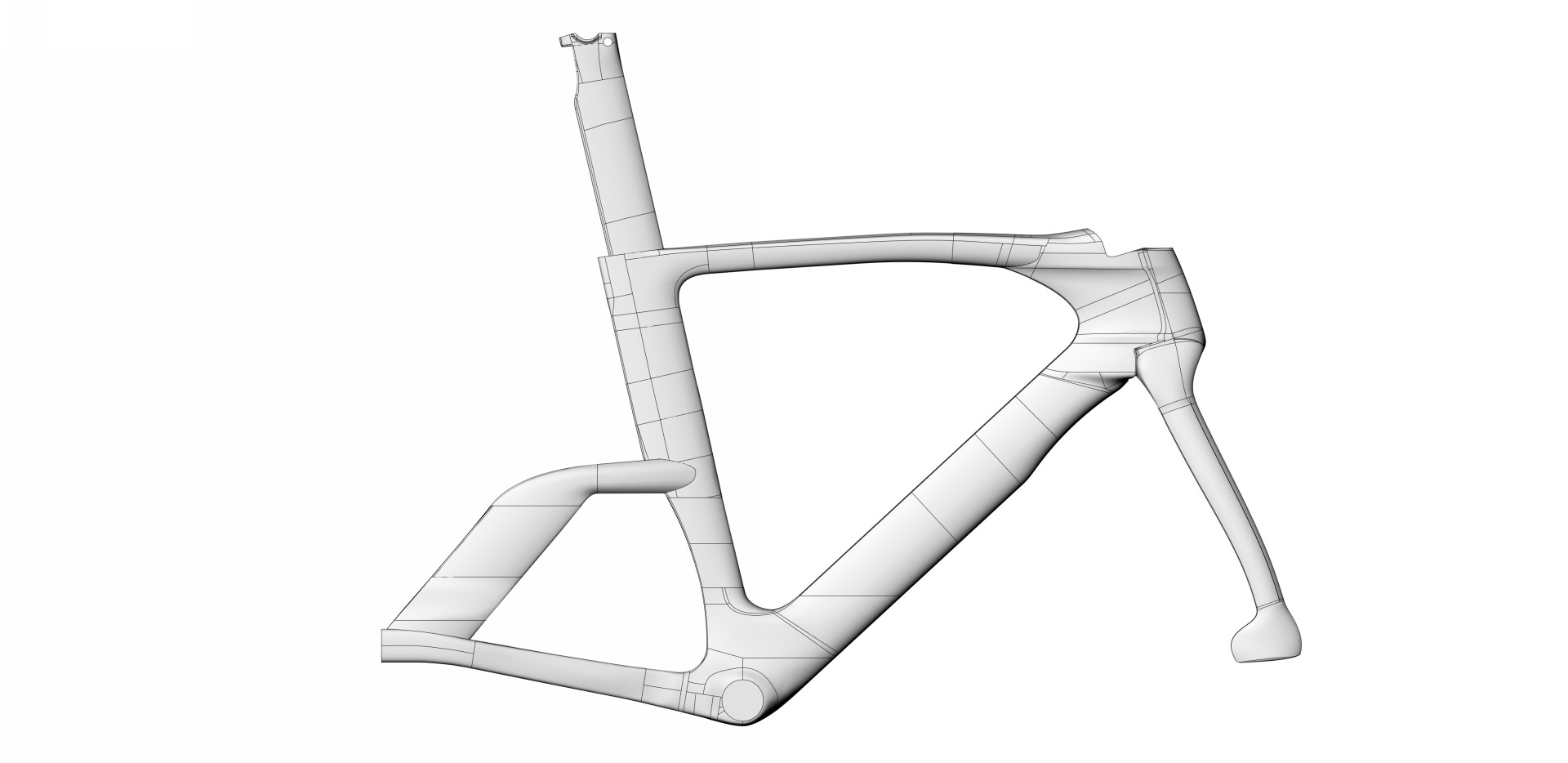

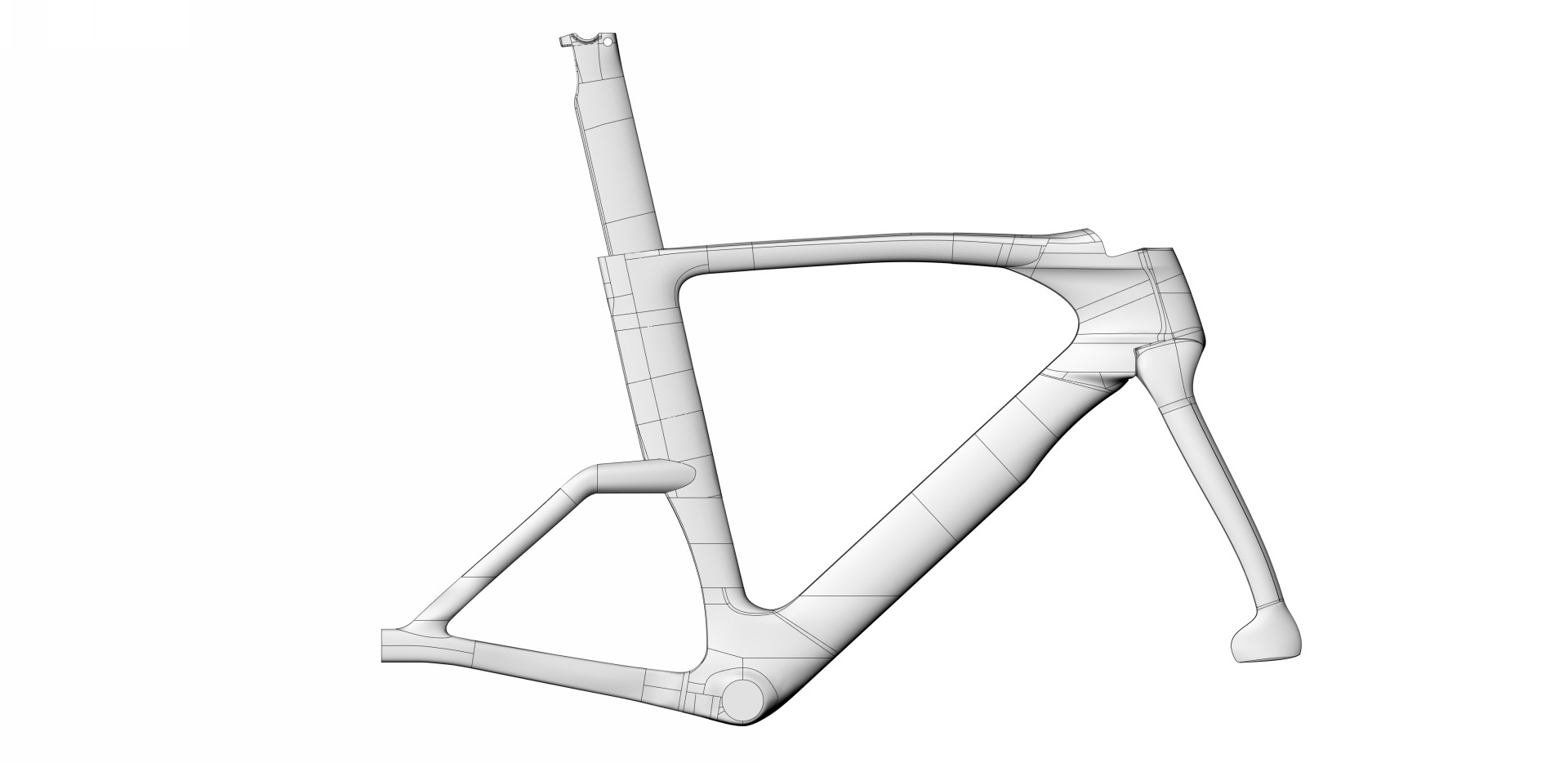

Il risultato è un telaio stampato in 3D, che sarà disponibile per Filippo Ganna e anche per il mercato globale. La stampa in 3D ha permesso di introdurre nuove forme e caratteristiche che sarebbero state impossibili da replicare con le altre esistenti tecniche di lavorazione della fibra di carbonio. Con questo nuovo metodo è stata creata una forma aerodinamica unica e raggiunto un incredibile livello di rigidità. Inoltre, è stato possibile aggiungere dei rinforzi interni, creare una forma inedita del tubo di sterzo e, forse la cosa più importante, ridurre drasticamente il tempo di sviluppo perché sono stati superati i tradizionali vincoli temporali della produzione di stampi per telai in fibra di carbonio.

“Crediamo che questo progetto possa essere l’inizio di una nuova era produttiva – precisa Sbrissa. Il prossimo passo sarà quello di rendere la bicicletta meno costosa e trovare modi per analizzare gli atleti con attrezzature a basso costo, in modo da disegnare attorno a ciascuno una bici davvero su misura. Da un Campione del mondo, a ogni corridore del World Tour, e perché no a ogni ciclista nel mondo” è la chiosa di Sbrissa.

Aerodinamica e marginal gain

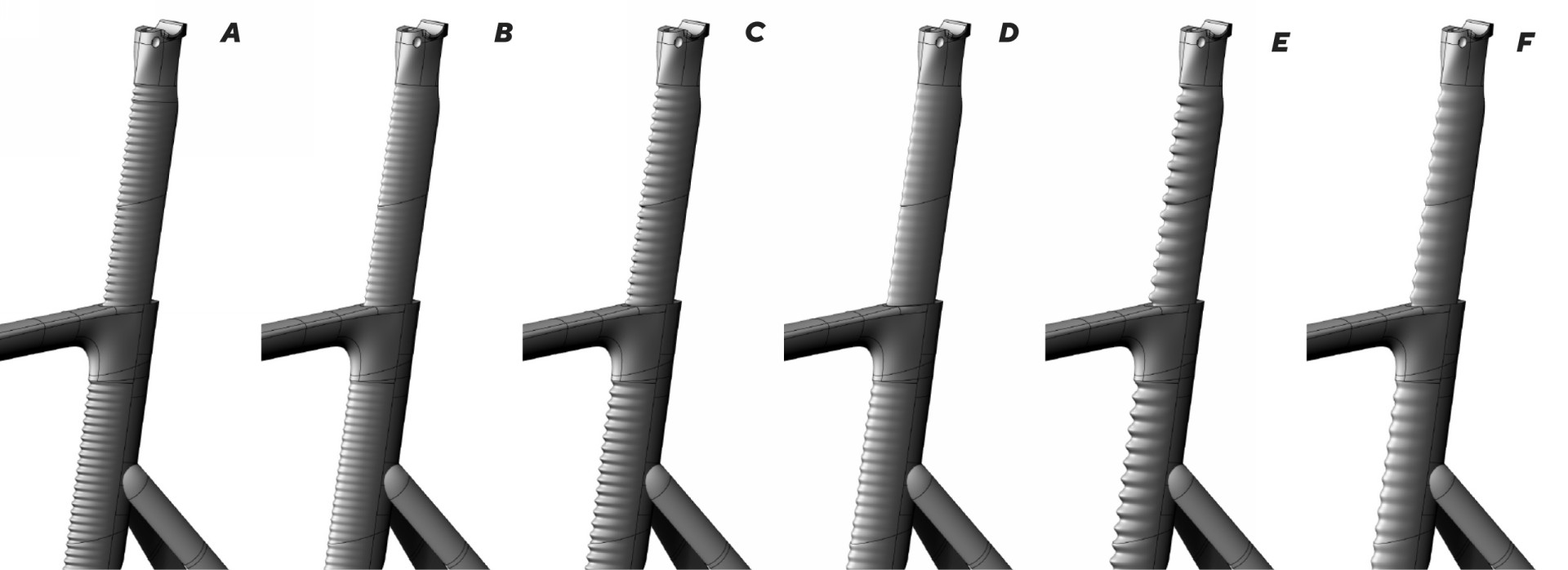

Tecnologia AirStream

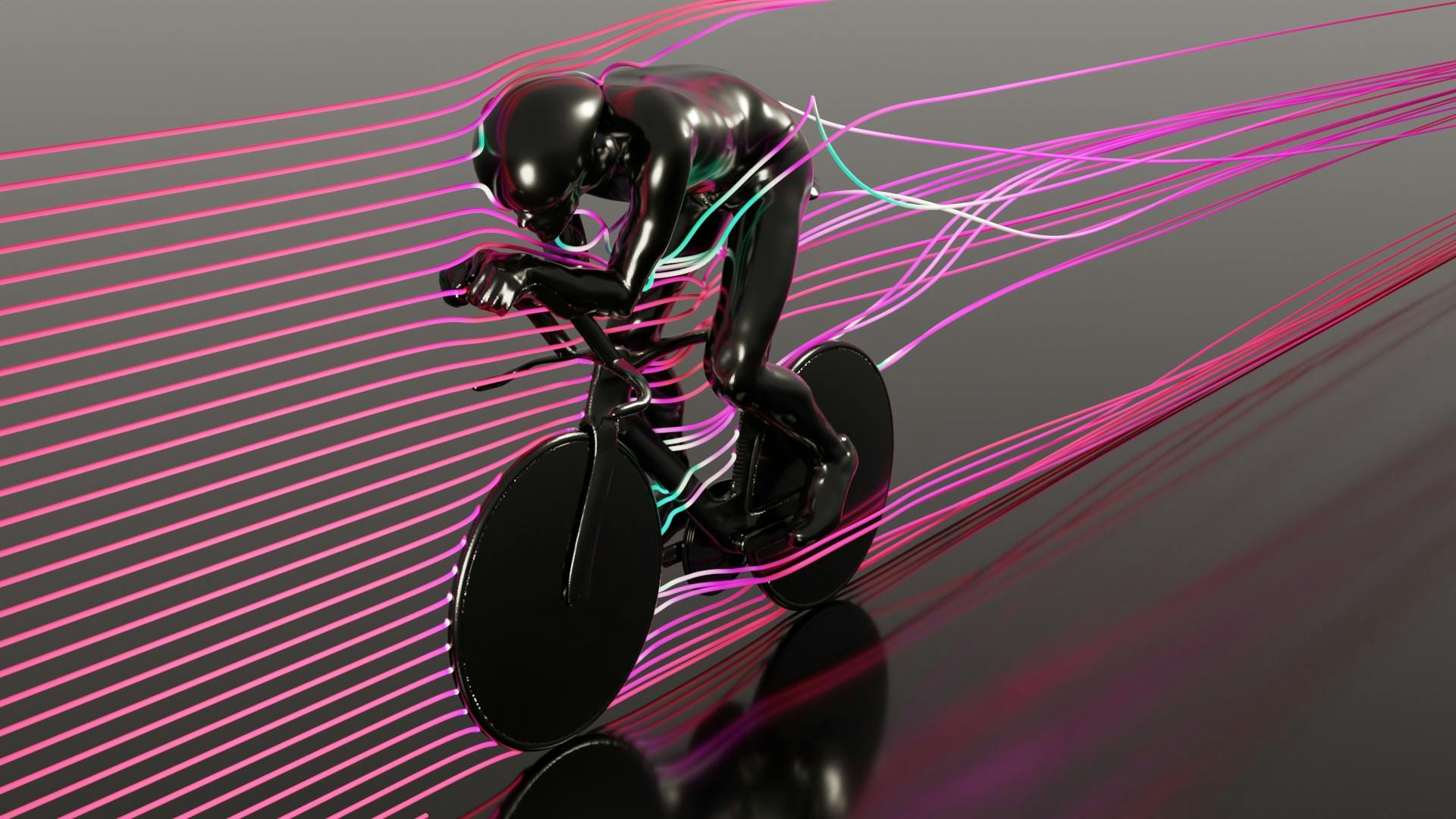

Le gambe del ciclista si muovono su e giù, seguendo una traiettoria piuttosto complessa ma molto ripetitiva. L’aria scorre attorno a tubo verticale e reggisella in modo mai lineare: è continuamente spostata dalle gambe del corridore, che ne deviano il flusso. Questo flusso d’aria alternato rende molto difficile che l’aria rimanga “attaccata” al tubo verticale. Di conseguenza, il flusso d’aria si allontana costantemente dal tubo verticale, creando un’ampia zona di bassa pressione. Quest’ultima genera a sua volta grandi quantità di resistenza aerodinamica, motivo per cui la resistenza all’aria generata da tubo verticale e reggisella contano per quasi il 40% della resistenza totale del telaio e della forcella:

Tubo verticale 32%

Forcella 22%

Foderi bassi 15%

Tubo obliquo 10%

Foderi obliqui 8%

Tubo reggisella 7%

Tubo orizzontale 4%

Tubo sterzo 2%

Una ricerca della Università di Adelaide sulle megattere, risalente a una ventina di anni fa, scoprì che i tubercoli (le sporgenze nella parte anteriore delle

pinne di queste balene) contribuiscono in modo significativo alla loro agilità dentro e fuori dall’acqua. Questo portò prima ad applicazioni per le ali e le ventole di aerei, poi per i telai delle biciclette. Gli studiosi hanno osservato anche come il flusso d’aria attorno al tubo verticale si alterni secondo un ampio angolo, con conseguente separazione del flusso e aumento della resistenza aerodinamica. Sono riusciti quindi a scoprire che piccole creste possono minimizzare questo effetto di separazione e ridurre la resistenza aerodinamica, generando vortici di corrente nelle depressioni tra le protuberanze, facendo sì che il flusso dietro i “beccucci” rimanga il più aderente possibile.

Purtroppo, mettere una piccola cresta frastagliata sulla parte anteriore del tubo verticale non è abbastanza per rendere alcun ciclista più veloce. Così, per rendere Bolide F HR più veloce, Pinarello e il suo partner in ricerca e sviluppo aerodinamico NablaFlow hanno eseguito molte simulazioni, trovando alcuni progetti efficaci e altri meno. Dopo approfonditi test di fluidodinamica computazionale e in galleria del vento, con ciclisti in carne e ossa, è nata la tecnologia AirStream, che incorpora un esclusivo sistema di “AeroNodes” sul telaio che sfrutta appieno la ricerca pionieristica dell’Università di Adelaide.

Design del telaio

Il nuovo telaio è stato progettato per ridurre al massimo l’area frontale, anche grazie alla rimozione della “regola 3:1” da parte della UCI. I mozzi delle ruote e il movimento centrale sono stati resi più stretti del normale. Il movimento centrale è stato ridotto a 54 mm (da 70 mm), i mozzi delle ruote da 120 mm a 89 mm al posteriore e da 100 mm a 69 mm all’anteriore. Il successivo, ovvio miglioramento è stato quello di sfruttare l’eliminazione del “regola 3:1”. Questo permette di utilizzare sezioni di profili aerodinamici più lunghi e più sottili, le cosiddette sezioni AirFoil. È risaputo che le sezioni dei profili aerodinamici con un rapporto di tipo di 6:1 o addirittura 8:1 hanno prestazioni nettamente superiori rispetto al vecchio rapporto di 3:1.

Forcella e foderi

“Di recente abbiamo visto alcune biciclette con forcelle e foderi molto larghi – dice Federico Sbrissa. Funzionano? I risultati delle prove che siamo riusciti a raccogliere finora non sono chiari. Un sistema del genere dev’essere progettato per ridurre la resistenza aerodinamica complessiva della bicicletta e del ciclista. In generale, in un progetto di questo tipo, la bicicletta creerà una maggiore resistenza aerodinamica ma, se sufficientemente perfezionata, dovrebbe ridurre la resistenza aerodinamica del ciclista, generando un vantaggio rispetto alla penalizzazione aerodinamica della bicicletta. Nel nostro caso, i risultati erano troppo instabili e i guadagni potenziali non erano abbastanza consistenti per adottare un progetto di questo tipo. Così, abbiamo optato per il metodo classico e collaudato: forcella e foderi stretti, entrambi vicini alle ruote a disco. Questo metodo crea anche una soluzione di peso ridotto e non presenta incognite in termini di produzione“.

Stampa 3D

Pinarello è uno dei pionieri della stampa 3D in metallo applicata al Ciclismo. Nel 2015 realizzò infatti il manubrio della bici che Sir Bradley Wiggins impugnò per realizzare il record dell’ora. Questa tecnologia consente di creare forme anche complesse con facilità e di estremizzare il concetto di “su misura”.

Per trovare le competenze, le conoscenze e le attrezzature adeguate, Pinarello ha collaborato con i tecnici dell’inglese Metron A.E. Il telaio e la forcella di Bolide F HR sono stati pensati per sfruttare la particolare lega Scalmalloy (lega di scandio, alluminio e magnesio ad alta resistenza), un materiale aerospaziale specificamente progettato per la stampa 3D. Stampa che è stata effettuata con una macchina EOS M400, di grande formato. Il telaio era composto da soli cinque pezzi, con il triangolo anteriore realizzato in tre pezzi e i foderi obliqui e i foderi della catena, in altri due pezzi. Ciascuna parte è stata realizzati singolarmente e, dopo una pulizia meticolosa e la rimozione dei supporti, sono state incollati insieme utilizzando una resina epossidica di livello aerospaziale. Per la testa della forcella e le estensioni del manubrio, che sono le aree di maggiore sollecitazione, è stato invece utilizzato il titanio.

Una bicicletta destinata a un utilizzo simile, oltre ad avere un’aerodinamica eccezionale, deve avere anche una resistenza fuori dal comune. Per questo motivo, una copia esatta del telaio che sarà utilizzato nel tentativo di record dell’ora è stata inviata all’EFBE (un laboratorio per test meccanici) in Germania per una prova di resistenza indipendente. Il telaio, la forcella e il reggisella sono stati sottoposti a un estenuante regime di test che comprendeva l’intera gamma di prove di fatica, impatto e torsione come specificato dalla norma ISO4210.

Bicicletta e ciclista sono un unico elemento

La comprensione dell’aerodinamica si è evoluta molto negli ultimi anni. Oggi si è capito che è necessario ridurre la resistenza aerodinamica totale del ciclista e della bicicletta insieme, piuttosto che concentrarsi solo sulla bicicletta, perché, in fondo, ha una superficie mini ma e meno incide sul risultato finale. Può quindi essere che alcune soluzioni comportino un potenziale aumento della resistenza aerodinamica di alcune parti della bicicletta, ma concorrano a raggiungere l’obiettivo finale, che è ridurre la resistenza complessiva. Il nuovo manubrio, per esempio, è una di queste.

Dopo diversi cicli di ottimizzazione CFD, è stata disegnata una geometria del manubrio che riduce la resistenza aerodinamica del corridore più di quanto la sua forma non convenzionale non lo penalizzi. Anche in questa circostanza, è stata necessaria la stampa 3D per produrre una forma molto particolare. Nel caso del manubrio, è stato impiegata titanio in lega 6Al-4V, stampato con una macchina ARCAM EBM. Per assicurarsi che la forma delle prolunghe non creasse problemi strutturali, Metron ha sottoposto anche queste a un regime di test avanzati affinché possano garantire la sicurezza necessaria per un periodo ti tempo così lungo, nelle mani di un atleta potente come Filippo Ganna.

CFD, test in galleria del vento e nel mondo reale

Negli ultimi 15 anni, i progettisti di biciclette di alta gamma hanno fatto grande uso dei moderni metodi di ricerca aerodinamica, utilizzati in precedenza nell’ingegneria aerospaziale e in Formula 1, soprattutto la CFD. L’evoluzione di questa tecnologia ha permesso alla CFD di passare da strumento di ricerca a strumento di progettazione. Cloud computing e web-based solutions consentono oggi una potenza di calcolo infinita. Le simulazioni di Pinarello sono state eseguite su AeroCloud, software fornito dall’azienda norvegese NablaFlow. AeroCloud funziona completamente su AWS (la soluzione cloud preferita da molti team di F1 e dalla FIA per le loro simulazioni CFD) e ha permesso di eseguire più configurazioni contemporaneamente, fornendo dati aerodinamici dettagliati da utilizzare nella fase di progettazione e validazione.

La configurazione semplificata implementata ha permesso di caricare i modelli senza problemi e far confluire i risultati direttamente nel processo di progettazione, consentendo di ricercare i cosiddetti marginal gain.

Si potrebbe obiettare che questo approccio non sia così preciso come potrebbe essere. Qualunque ricercatore, del resto, si confronta con la questione dell’accuratezza rispetto al numero di iterazioni: l’esperienza dimostra che è possibile ottenere un risultato complessivo migliore effettuando molte simulazioni attentamente ponderate e ragionevolmente accurate, piuttosto che poche simulazioni estremamente accurate. Il motivo principale è che, eseguendo molte iterazioni diverse e analizzando i risultati, si aiutano gli ingegneri a elaborare idee, a provarle e a continuare a iterare.

Già da record

Per individuare le piccole modifiche, si suddividono la bicicletta e il corridore in singole parti e si registra il loro contributo alla resistenza aerodinamica complessiva. In realtà, l’ingrediente “segreto” è il modo in cui si sommano queste parti, in cui si stabilisce una priorità e in cui si decide quali debbano essere i passi successivi.

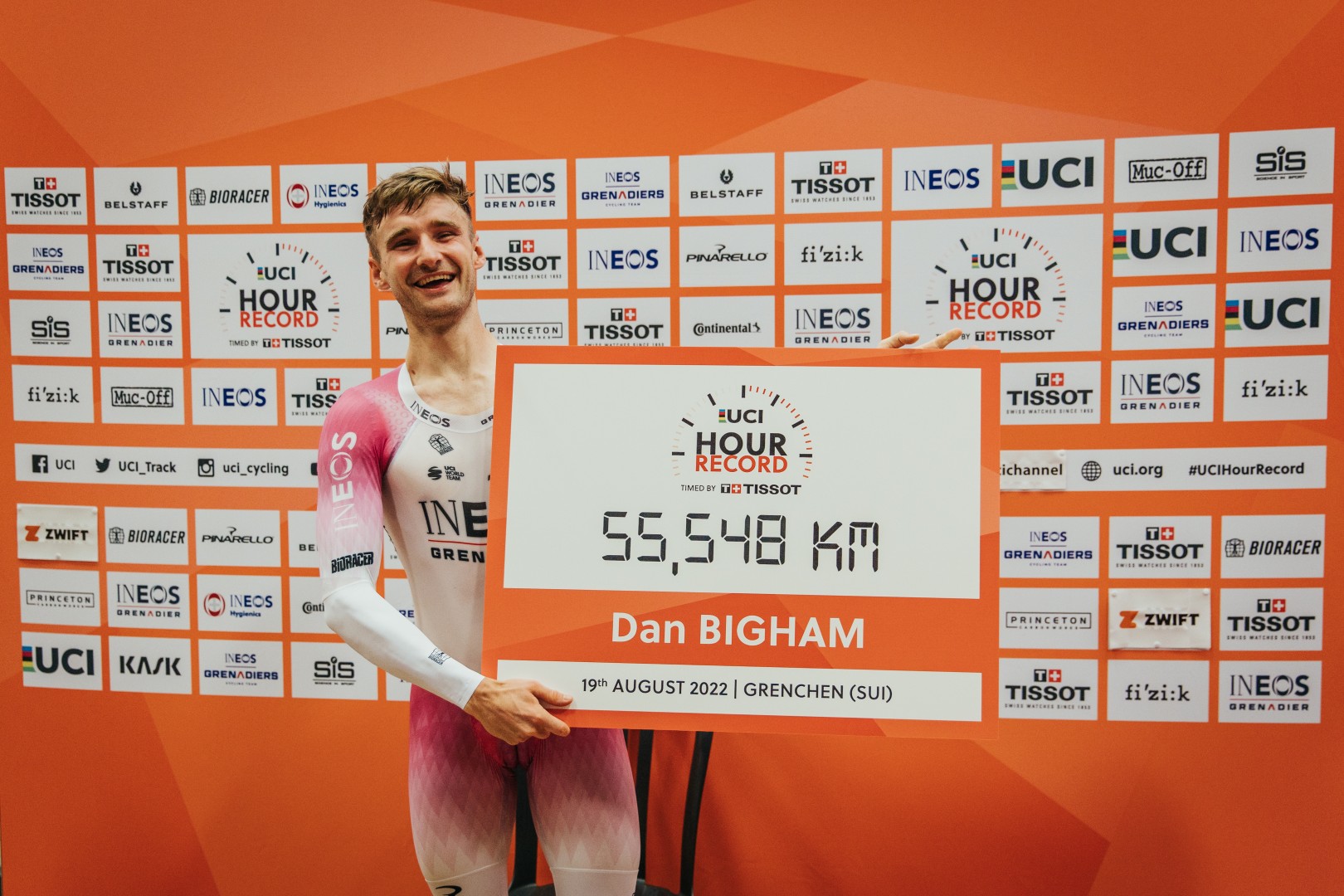

Pinarello e Metron hanno sviluppato e perfezionato il metodo nel corso di dieci anni di collaborazione e i miglioramenti continuano ad arrivare: “Non siamo ancora vicini al picco aerodinamico – ammette Sbrissa. Dopo le simulazioni, solo i test nel mondo reale possono dimostrare se il lavoro di progettazione è riuscito. La Bolide F HR 3D si è già dimostrata la bicicletta più veloce per Dan Bigham, nel suo personale Record dell’ora di 55,548 km ottenuto il 19 agosto di quest’anno. Dan, che è ingegnere delle prestazioni per INEOS Grenadiers, stava testando un prototipo senza marchio della nuova Bolide F HR 3D che aveva contribuito a sviluppare. Dan ha lavorato anche allo sviluppo di altri componenti chiave che saranno utilizzati sulla bicicletta, come la guarnitura.